PPR -Rohr -Extrusionslinie

Anfrage absenden

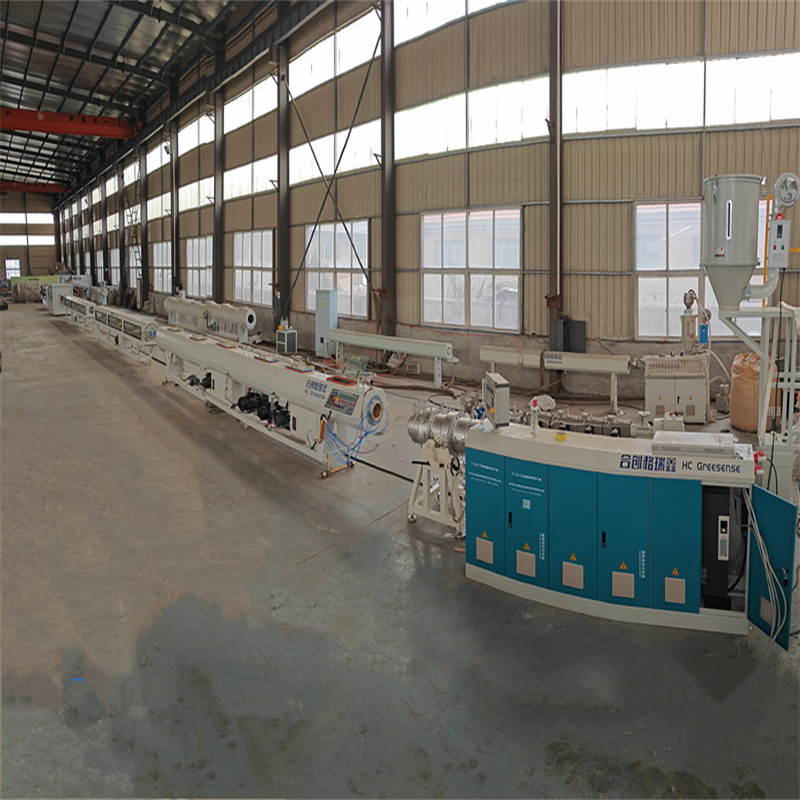

Schlüsselkomponenten einer PPR -Rohr -Extrusionslinie

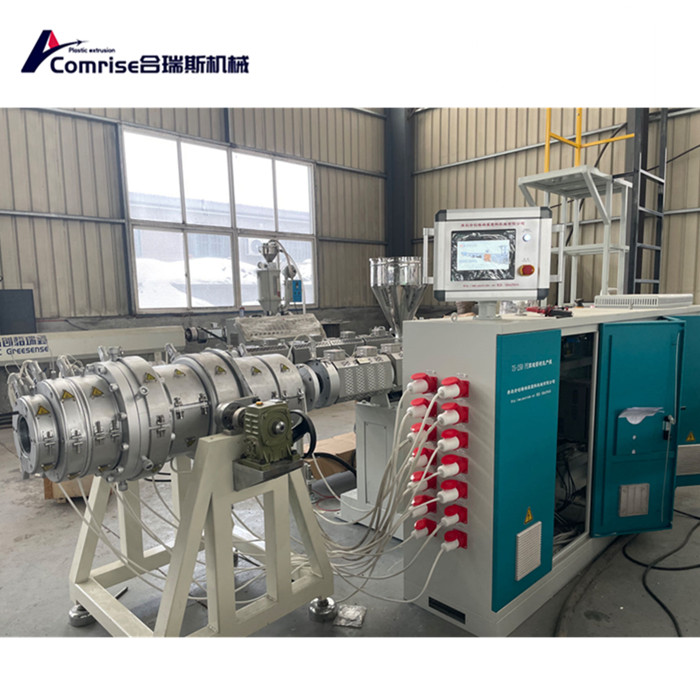

1. Extruder:

- Das Herz der Produktionslinie, wo PPR -Rohstoff geschmolzen und in eine Rohrform extrudiert wird.

- Ausgestattet mit einer Schraube und einem Lauf für die PPR -Materialverarbeitung ausgestattet.

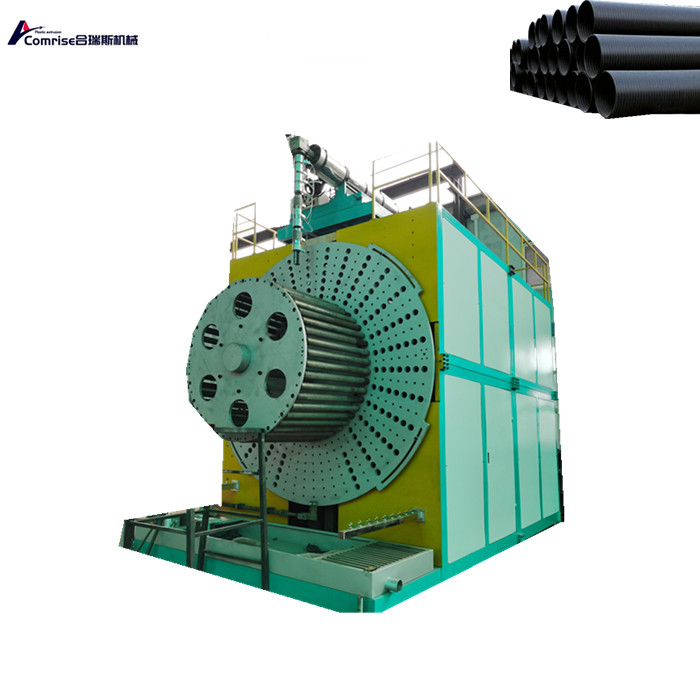

2. Kopf: Kopf:

- formt das geschmolzene PPR -Material in den gewünschten Rohrdurchmesser und die Wanddicke.

- Anpassbar für verschiedene Rohrgrößen (z. B. 16 mm bis 110 mm).

3. Vakuumkalibrierungspanzer:

- Kühlt und kalibriert das extrudierte Rohr, um präzise Abmessungen und eine glatte Oberfläche zu gewährleisten.

- Verwendet ein Vakuumsystem, um die Form des Rohrs während des Abkühlens aufrechtzuerhalten.

4. Kühltank:

- Kühlt das Rohr weiter ab, um es vollständig zu verfestigen.

- besteht in der Regel aus mehreren Wasserbädern, um eine gleichmäßige Kühlung zu gewährleisten.

5. Abklebereinheit:

- Zieht das Rohr mit einer kontrollierten Geschwindigkeit, um eine konsistente Produktion und die richtige Wandstärke zu gewährleisten.

- Ausgestattet mit Gürteln oder Spuren, um das Rohr vorsichtig zu greifen.

6. Cutter:

- Schnitt das Rohr automatisch in spezifische Längen (z. B. 4 m oder 6 m).

- kann für unterschiedliche Schneidlängen programmiert werden.

7. Stacker:

- Sammelt und organisiert die fertigen Rohre für Verpackungen oder Lagerung.

- Kann abhängig von der Raffinesse der Produktionslinie manuell oder automatisch sein.

---

Arten von PPR -Rohren produziert

1. Einschicht-PPR-Pipes:

- Hergestellt aus einer einzelnen Schicht PPR -Material.

- Geeignet für allgemeine Anwendungen wie Kalt- und Warmwassersysteme.

2. Dreischichtige PPR-Pipes:

- bestehen aus einer inneren Schicht, einer Kleberschicht und einer äußeren Schicht.

- bietet verbesserte Eigenschaften wie höhere Druckresistenz, bessere Isolierung und verbesserte Haltbarkeit.

Holen Sie sich jetzt ein Angebot