HDPE -Rohrmaschine

Anfrage absenden

Die Produktionsleitungen für HDPE -Rohrmaschinen sind stark automatisiert und gewährleisten eine konsistente Qualität und Effizienz. Die Vielseitigkeit und Haltbarkeit von HDPE -Rohren macht sie zu einer bevorzugten Wahl für moderne Infrastrukturprojekte weltweit.

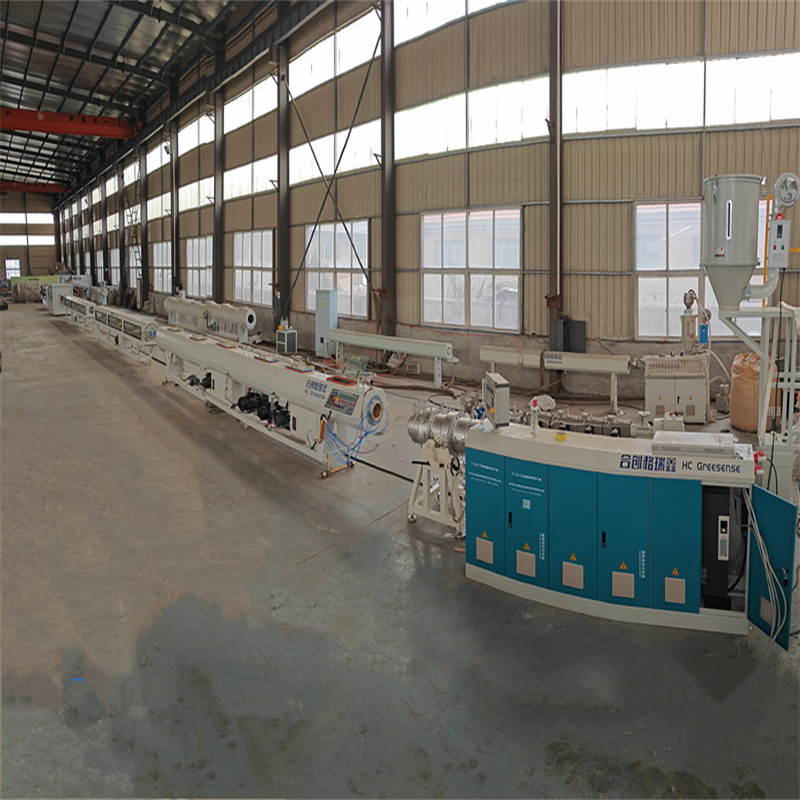

HDPE Pipe Machine Produktionslinienzusammensetzung:

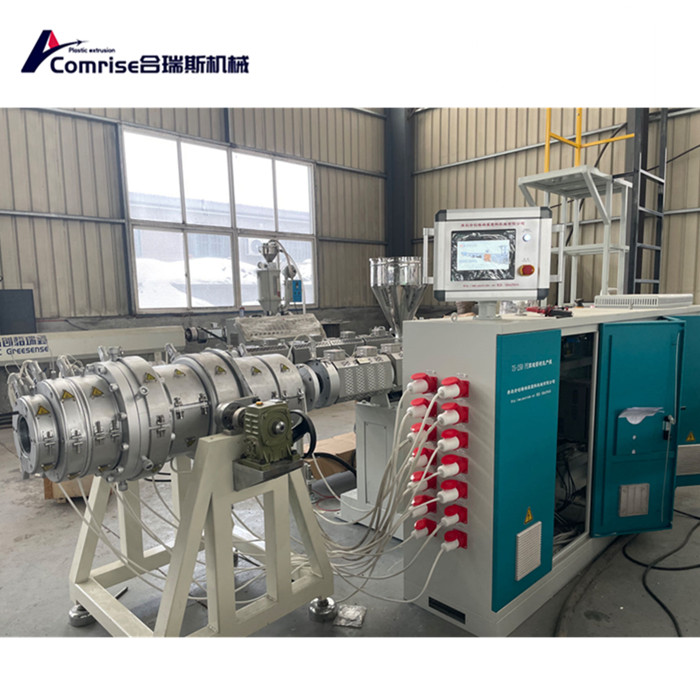

1. Extruder

Dies ist die Kernkomponente der Rohrproduktion. Der HDPE -Rohstoff wird erhitzt und weicher und dann durch eine besondere Öffnung extrudiert.

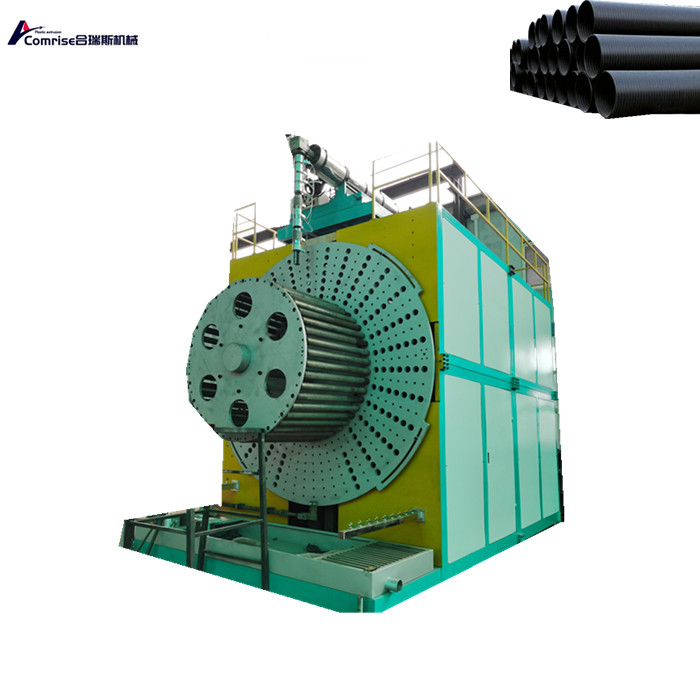

2. Kopf sterben

Diese erweichten HDPE werden durch einen Fix-Form-Würfel gelangen und in ein Rohr mit der erforderlichen Dicke geformt werden.

3. Vakuumkalibrierungstank

Das neu geformte Rohr tritt in ein spezielles Kühlgerät ein. In diesem Gerät wird das Rohr schnell abgekühlt und gehärtet, wobei sichergestellt wird, dass seine Form gerade bleibt und die Größe den Anforderungen entspricht.

4. Eingangseinheit

Zieht das Rohr mit einer kontrollierten Geschwindigkeit durch die Produktionslinie.

5. Kühltank

Kühlt das Rohr weiter ab, um sicherzustellen, dass es seine strukturelle Integrität beibehält.

6. Schneidvorrichtung

Schnitt das Rohr auf bestimmte Längen.

7. Stacker oder Spule

Sammelt und organisiert die fertigen Rohre für die Lagerung oder den Transport.

HDPE -Rohrmaschinenanwendungen:

HDPE -Rohre werden in einer Vielzahl von Anwendungen verwendet. Sie werden verwendet, um Trinkwasser zuverlässig zu transportieren, dank ihrer engen Verbindungen und ihrer Beständigkeit gegen eine breite Palette von Substanzen.

Sie eignen sich auch zum Transport von Erdgas, da sie stark sind und die notwendigen Biegeeigenschaften haben. In Abwasser- und Entwässerungssystemen kümmern sich HDPE -Rohre gut mit Abrieb und Korrosion.

Darüber hinaus sind sie eine beliebte Wahl, um spezielle Flüssigkeiten und Aufschlämme in industriellen Umgebungen wie chemischer Industrie und Bergbau sicher zu transportieren.

Holen Sie sich jetzt ein Angebot