Wellpipe -Extrusionslinie

Anfrage absenden

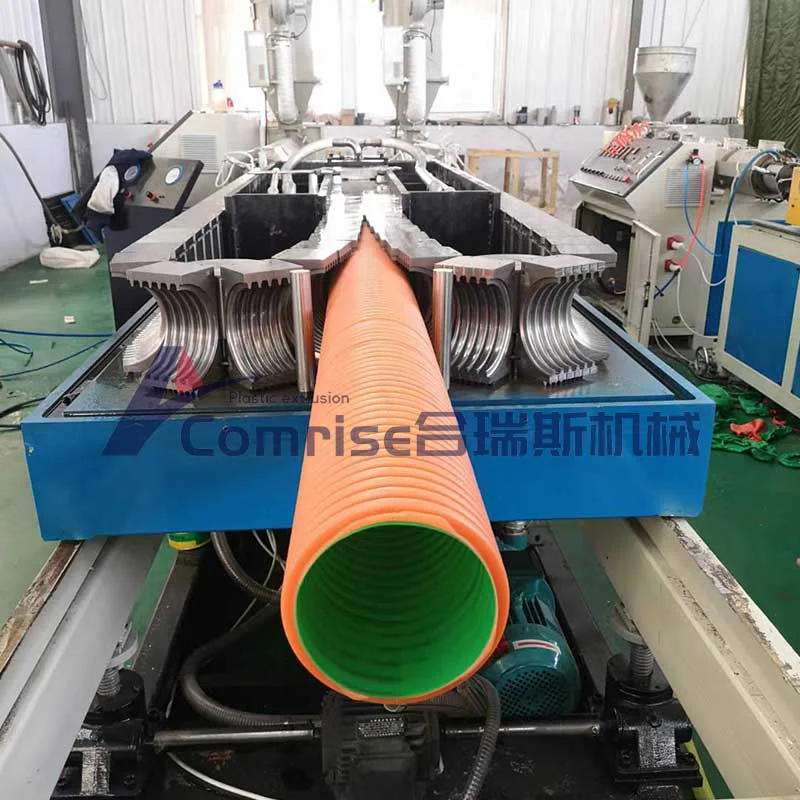

Produktionsprozess des Wellpipe -Extrusionsliniens

1. Materielle Fütterung:

Rohpolymerpellets werden in den Extruder -Trichter eingespeist.

2. Extrusion:

Der Extruder schmilzt das Polymer und zwingt es durch den Würfelkopf, um ein glattes Rohr zu bilden.

3..

Das Rohr tritt in den Wellpolster ein, wo es unter Verwendung von Formblöcken und Vakuumdruck in ein Wellprofil geformt wird.

4. Kühlung:

Das Wellrohr wird abgekühlt, um seine Struktur zu verfestigen.

5. Transport und Schneiden:

Das Rohr wird durch die Transporteinheit durch die Linie gezogen und auf die erforderliche Länge geschnitten.

6. Stapelung oder Koiling:

Die fertigen Rohre sind für Lagerung und Transport gestapelt oder gewickelt.

Wellpipe -Extrusionslinie erzeugte Arten von Wellpublächtigen

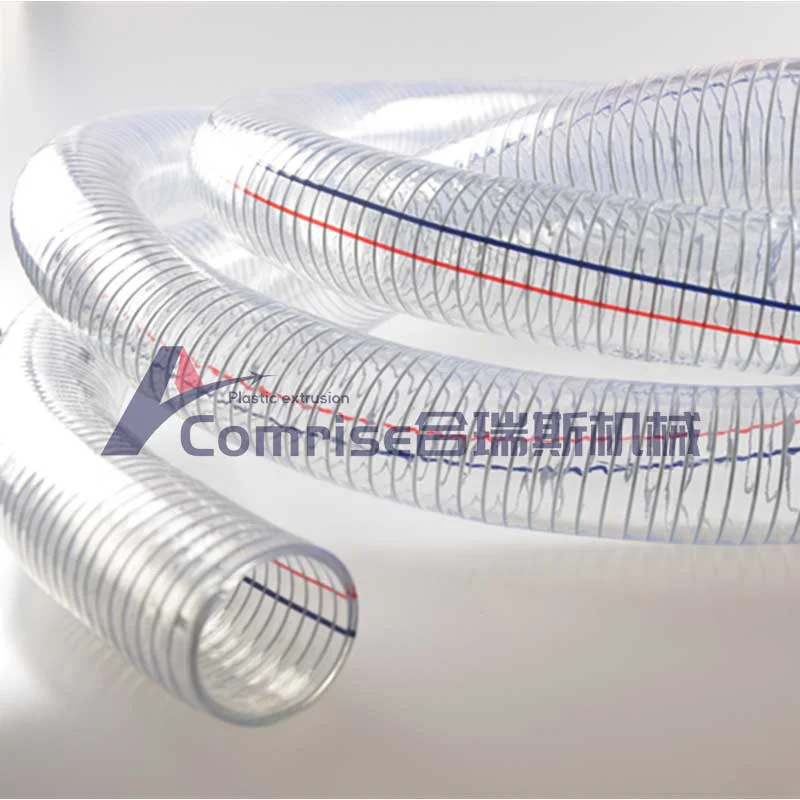

Einzelwall -Wellpensionen: Leicht und flexibel, für Entwässerung und elektrische Leitungen verwendet.

Doublewall -Wellpensionen: bestehen aus einer glatten Innenwand und einer Wellblecherwand für zusätzliche Festigkeit und Durchflusseffizienz.

Multiwall -Wellpflächen: Wird für schwere Anwendungen verwendet, die hohe Festigkeit und Haltbarkeit erfordern.

Holen Sie sich jetzt ein Angebot

Wellpipe -Extrusionslinie erzeugte Wellpipesanwendungen

Entwässerungs- und Abwassersysteme

Elektrik- und Telekommunikationsleitungen

Landwirtschaftliche Entwässerung

Straße und Autobahnentwässerung

Industrielle Belüftung und Leuchten

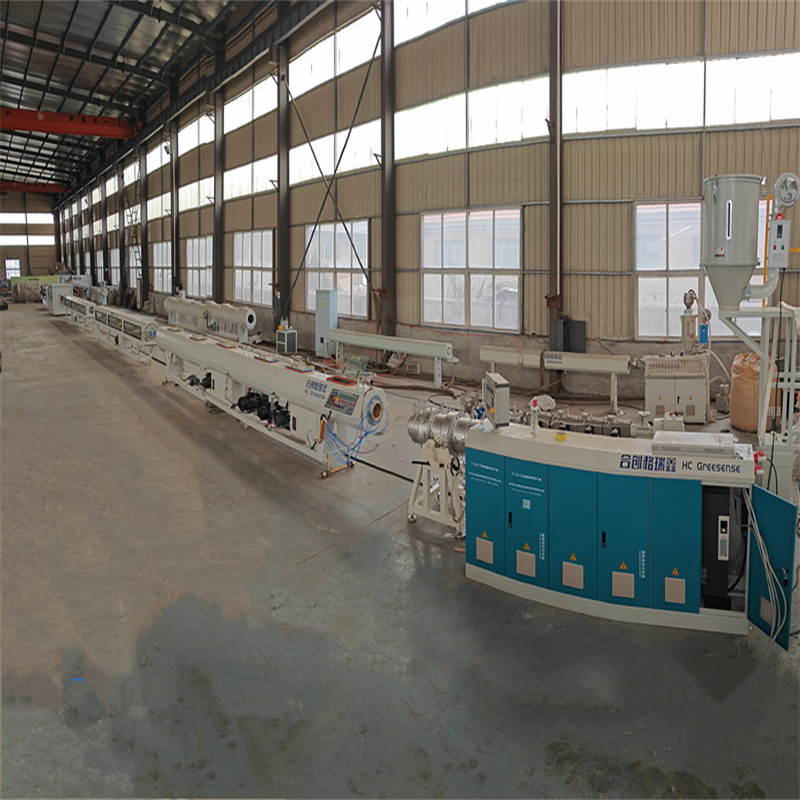

Vorteile von Wellpipe -Extrusionsleitungen

Hohe Produktionseffizienz und Automatisierung.

Fähigkeit, Rohre mit unterschiedlichen Durchmessern und Wandstärken zu produzieren.

Konsistente Produktqualität und Haltbarkeit.

Kostenffekte für die Herstellung von Largescale.