Wellrohr -Extruder

Anfrage absenden

Wellpipe -Extruder -Schlüsselkomponenten und -funktionen:

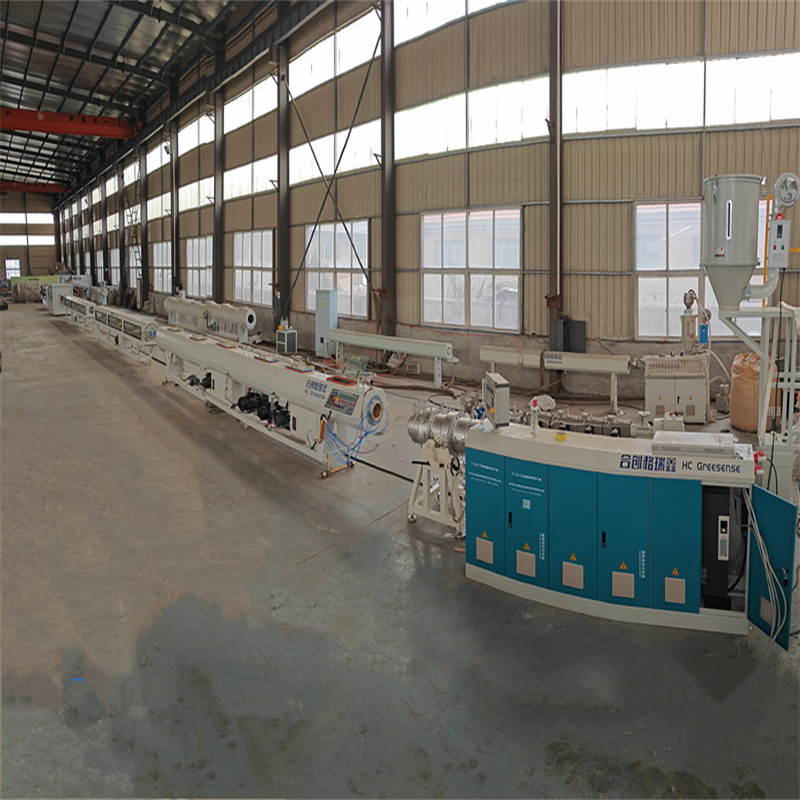

1. Extrudereinheit:

Fass und Schraube: Der Wellrohr -Extruder besteht aus einem Fass mit einer rotierenden Schraube. Das Rohstoff (normalerweise Plastikgranulate oder Metall) wird in den Lauf eingespeist, wo es erhitzt und geschmolzen ist.

Heizungen und Temperaturregelung: Der Lauf ist mit Heizungen und Temperaturkontrollsystemen ausgestattet, um sicherzustellen, dass das Material gleichmäßig geschmolzen wird.

2. Kopf: Kopf:

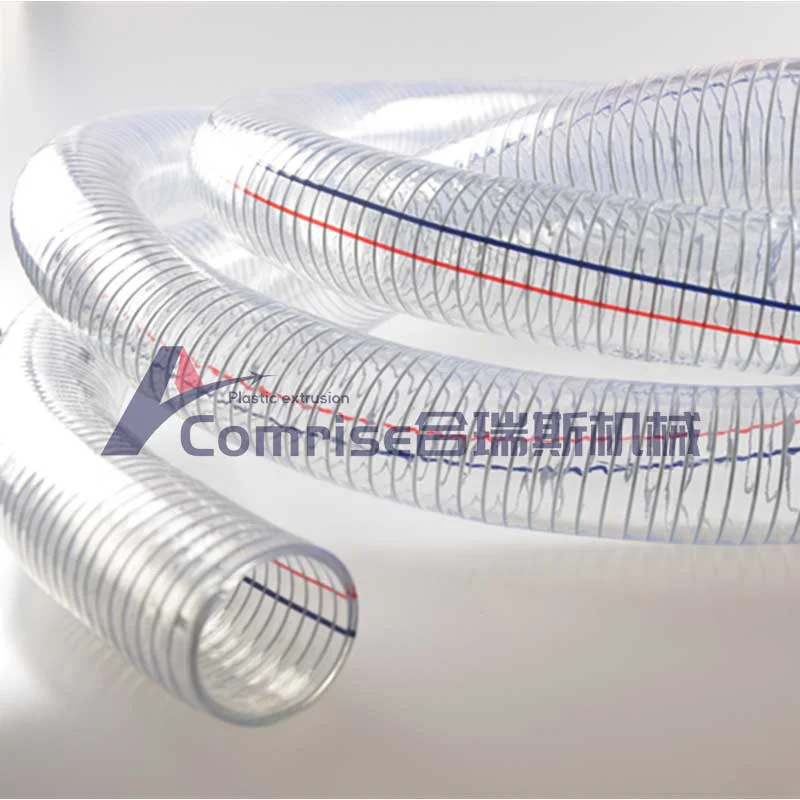

Das geschmolzene Material wird durch einen Würfelkopf gezwungen, der das Material in ein kontinuierliches Rohr formuliert.

3..

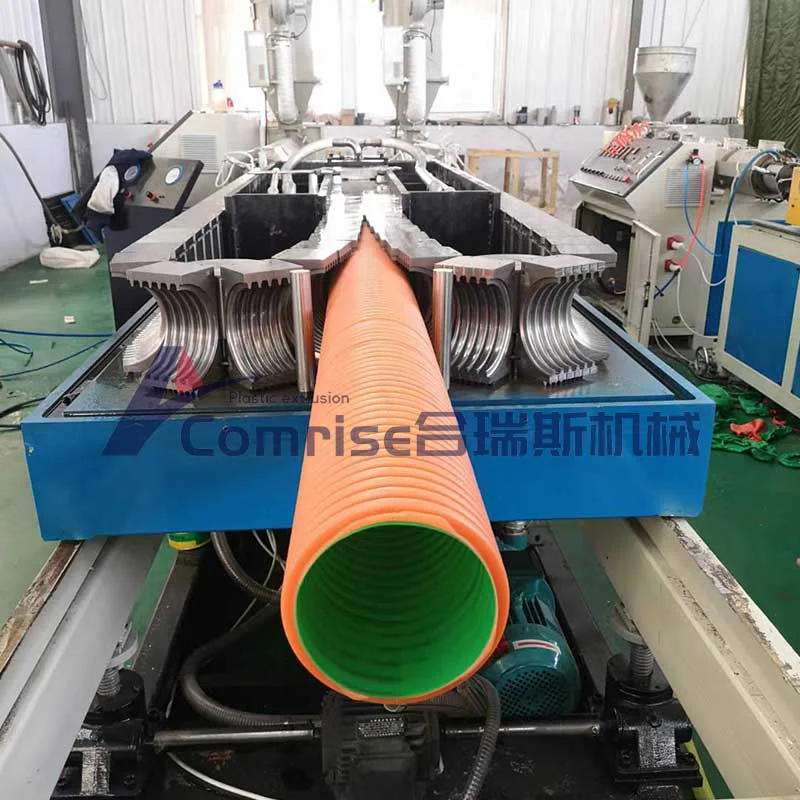

Die Wellpipe -Extruder -Formungseinheit besteht aus einer Reihe von Formen oder Formenformblöcken, die das Meltonmaterial in das gewünschte Wellmuster formen, wenn es den Kopfkopf verlässt.

Kühlsystem: Das Wellrohr wird dann mit Luft- oder Wasserkühlsystemen abgekühlt, um die Form zu verfestigen.

4. Ziehen und Schneidenmechanismus:

PULLER: Ein Ziehmechanismus sorgt für die kontinuierliche Extrusion des Wellpipe mit einer konsistenten Geschwindigkeit.

Schneideinheit: Das Rohr wird mit einer Schneideinheit auf die gewünschten Längen geschnitten, die entweder eine Säge oder ein chiploser Schneider sein kann.

5. Steuerungssystem:

SPS (programmierbarer Logikregler): Moderne Wellpipe -Extruder sind mit SPS zur genauen Steuerung über den Extrusionsprozess einschließlich Temperatur, Geschwindigkeit und Schnittlänge ausgestattet.

HMI (Human-Machine-Schnittstelle): Mit einem HMI können Bediener die Maschinenparameter leicht überwachen und anpassen.