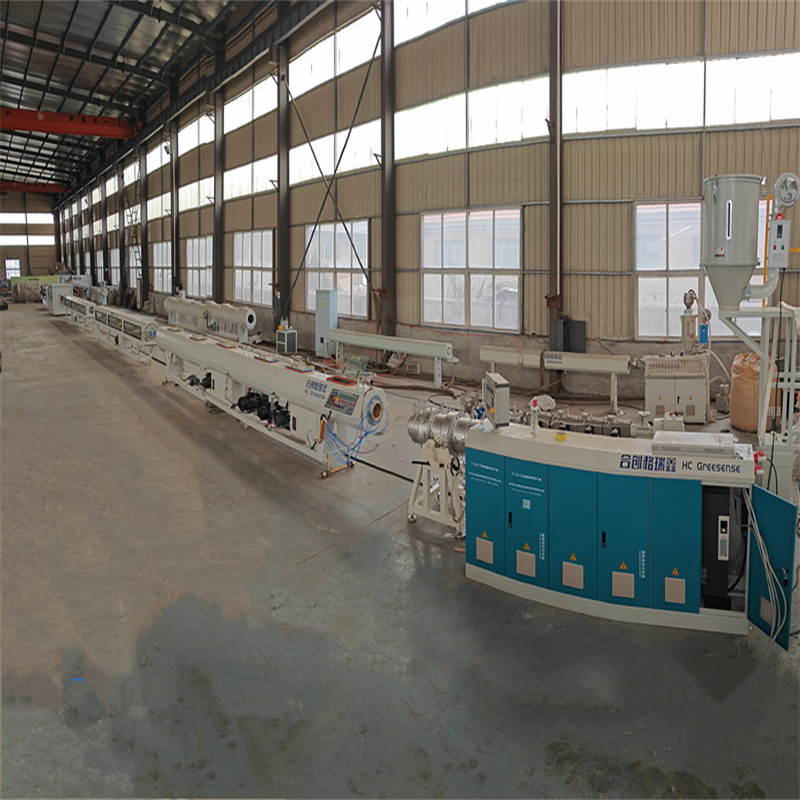

HDPE-Wickelmaschine für Wellrohre

2024-04-30

Die Comrise HDPE-Wickelwellrohrmaschine ist ein Gerät zur Herstellung von Kunststoffrohren aus hochdichtem Polyethylen (HDPE). Diese Rohre werden in verschiedenen Anwendungen wie Entwässerungssystemen, Abwassersystemen und Kabelschutz eingesetzt.

Die kostengünstige Wellrohr-Wickelmaschine aus HDPE besteht aus zwei, drei oder vier Extrudern, einem Spiralwickelsystem, einem Formsystem, einem Kühlsystem, einer Schneidemaschine und einer Wickelmaschine. Die Extruder schmelzen, mischen und extrudieren das Rohmaterial in eine Schlauchform. Das Spiralwickelsystem wickelt das Rohr mit einer hochpräzisen Wickelvorrichtung zu einem großformatigen Spiralrohr. Das Formsystem formt das Rohr in einer Vakuumumgebung und erzeugt so die charakteristische Wellform. Das Kühlsystem kühlt das Rohr und gibt die Form vor. Die Schneidemaschine schneidet das Rohr auf die gewünschte Länge, während die Wickelmaschine das Rohr auf einer Spule sammelt, was die Handhabung und den Transport erleichtert.

Die hochwertige HDPE-Wickelwellrohrmaschine von Comrise kann je nach den Anforderungen der spezifischen Anwendung Rohre mit unterschiedlichen Durchmessern und Längen herstellen. Zusätzlich können Besonderheiten wie Perforationen und Markierungen in das Rohr eingearbeitet werden.

Diese schicken HDPE-Wellrohrwickelmaschinen sind im Allgemeinen hocheffizient und produzieren Rohre mit hoher Geschwindigkeit. Sie sind für den kontinuierlichen Betrieb ausgelegt und gewährleisten eine hohe Produktivität und Qualitätsleistung.

Insgesamt ist die HDPE-Wickelwellrohrmaschine ein unverzichtbares Werkzeug zur Herstellung hochwertiger Wellrohre aus HDPE. Die hergestellten Rohre erfüllen höchste Ansprüche an Qualität, Haltbarkeit und Effizienz.

HDPE-Wickelmaschine für WellrohreÜberblick:

1. Nutzungsbedingungen: 380 V/3 Phasen/50 Hz

2. Verwendete Materialien: PE (Polyethylen)-Pellets

3. Produktspezifikationen: Ф300-Ф400-Ф500-Ф600-Ф800-Ф1000-1200

4. Gesamtextrusionsleistung: ≈400 kg/h;

HDPE-Wicklungs-Wellrohrmaschinen-Konfigurationsliste:

1. Ein Einschneckenextruder SJ90/33 (Host)

2. Ein Einschneckenextruder SJ-55/33 (zur Streifenbeschichtung mit doppelten Hochrippen)

3. Einschneckenextruder SJ-65/30 (Verklebung und Extrusion. Ein Satz für doppelt hohe Rippen), zwei Sätze

4. Sol-Maschinenkopf: Modell SMTKRG300-1200 Set

5. Vakuumdimensionierungsbox: Modell CRZL-6000, ein Satz

6. Sprühkasten; Modell CRZL-6000 ein Satz

7. Ein Traktor

8. Formmaschine: Modell CRGJ-1200

9. Ein Satz Heißluftgebläse

10. Schneidemaschine: Modell STG-1200 ein Satz

11. Entladegestell: zwei Modelle CRFQ-1200

12. Vakuumzufuhr, vier Sätze

13. Zwei Sätze von Kontrollsystemen

Gesamte installierte Leistung: ≈260 kW (Lastrate 65﹪)

Der tatsächliche Stromverbrauch beträgt etwa 220 kW

Umgebungsbedingungen Standort im Innenbereich

Kein Gefahrenbereich für die Stromversorgung

Temperatur 0-40 °C